5 веских причин - почему стоит обновить ваш старый СО2 лазер на новый оптоволоконный лазерный комплекс

1. Смена технологии лазерной резки

Если говорить про лазерную резку, то 10-12 лет назад для раскроя металла в основном использовалась СО2 лазеры. В них лазерный луч формируется за счет возбуждения электронов в газовой трубке и далее за счет системы зеркал передается в лазерную голову, где после фокусировки и производится раскрой металла. Однако буквально за последние 5-6 лет настоящий прорыв совершили твердотельные лазерные источники, которые кардинально изменили возможности лазерной резки. Например, компания Han’s Laser начала производить станки с источником 20 кВт, которые работают с металлом толщиной 100 мм и больше. Раньше это казалось фантастикой. Если у вас есть СО2 лазер, то каждый раз, когда вы оплачиваете счета за замену трубки или зеркал, наверняка задумываетесь о том, чтобы перейти на «волоконник». Ежегодно в России запускается более 300 новых лазерных станков для обработки металла. Как вы думаете, сколько из них СО2? Правильно – не более десятка!

2. Стоимость владения

Для передачи луча в твердотельном лазере нужно только оптоволокно, которое соединяет источник и режущую голову. На лазере СО2 для передачи излучения используется много отражающих зеркал, которые загрязняются и изнашиваются в процессе работы, теряя оптические свойства. Ежегодно дополнительно необходимо менять минимум 4 линзы в лазерном источнике и 2 в самом станка. В твердотельном лазере этих расходов нет.

Еще один минус СО2 лазеров – это постоянный расход сопутствующего газа при работе, что значительно повышает себестоимость реза. А это десятки и сотни тысяч рублей в пересчете на год!

Ресурс источника волоконного (твердотельного) лазера превышает 100 000 часов. За весь этот срок мощность будет стабильна. В то время как лазер СО2 отличается значительно меньшим сроком службы (всего 12 000-15 000 часов), и его выходная мощность постепенно деградирует, что требует постоянной подстройки режимов. Замена лазерного генератора на СО2 лазере при активной работе выполняется чуть ли раз в месяц, что приводит к вынужденным простоям и денежным потерям.

Помимо высокой цены на сами комплектующие, стоит выделить проблему отсутствия опытных инженеров по обслуживанию СО2 лазеров. Даже, если еще остались специалисты по ремонту таких лазеров, их услуги стоят все дороже с каждым годом.

Обслуживание лазера СО2 — это затратный процесс, так как производители не выпускают запчасти к старым моделям и, соответственно, необходимо что-то постоянно выдумывать. При покупке нового лазерного станка Han’s Laser вы получаете фирменный сервис и гарантию, все проблемы будут решаться быстро и четко. Минимум простоев на обслуживание и ремонт.

3. Экономия электроэнергии до 500 тыс. руб.

Мы решили вынести этот пункт в отдельный, так как это очень важный момент – экономия электричества. Фактически сегодня, используя лазер СО2, вы проигрываете рынок. Старые станки имеют в 3 раза меньший КПД по сравнению с твердотельными лазерами. Сравните сами! Лазеру СО2 понадобится 56 кВт электрической энергии для генерации 4 кВт производственной мощности, а твердотельному — 17 кВт, что обеспечивает экономию до 70%. Снижение энергопотребления также позволяет уменьшить необходимый объем охлаждения, и в результате при одинаковой выходной мощности затраты энергоресурса у твердотельных лазеров составляют только ¼ от потребления СО2. Фактически современные лазеры потребляют в 4 раза меньше электроэнергии. Не трудно посчитать какая это экономия в год - до 500 000 рублей! При этом Han’s Laser проектирует станки с одним из самых низких показателей энергопотребления в мире.

4. Рост производительности

Производительность лазерных станков зависит от ряда факторов: скорости свободного перемещения, мощности источника, возможностей линейных приводов, настроек системы управления (ЧПУ) и программного обеспечения. Скорость резки современного лазера может достигать 50-100 м/мин. На старых моделях СО2 вы получите в среднем от 2 до 20 м/мин в зависимости от толщины материала. Современные комплектующие, оптимизированное ПО, множество специальных функций управления лазерной резкой (Ping-pong, Flying Cutting, PFC, Follow up и т.д.) обеспечивают значительное превосходство в производительности твердотельных лазеров.

Все специалисты понимают, что заявленную скорость резки в реальном производстве практически не недостижима. Никто же не ездит на машине на максимальной скорости 240 км/час, хотя она это может. Так как же тогда сравнивать два разных станка по скорости, если по заявленным характеристикам это сделать проблематично? Для этого эксперты Han’s Laser разработали стандартный тестовый файл в виде небольшой детали, чтобы клиенты могли получать реальные данные по возможностям станков, а не теоретические. Это тестовое задание можно резать на разных станках (рекомендуется использовать нержавеющую сталь 1 мм). По затраченному времени и итоговому качеству готовой детали уже можно сравнивать реальные возможности станков.

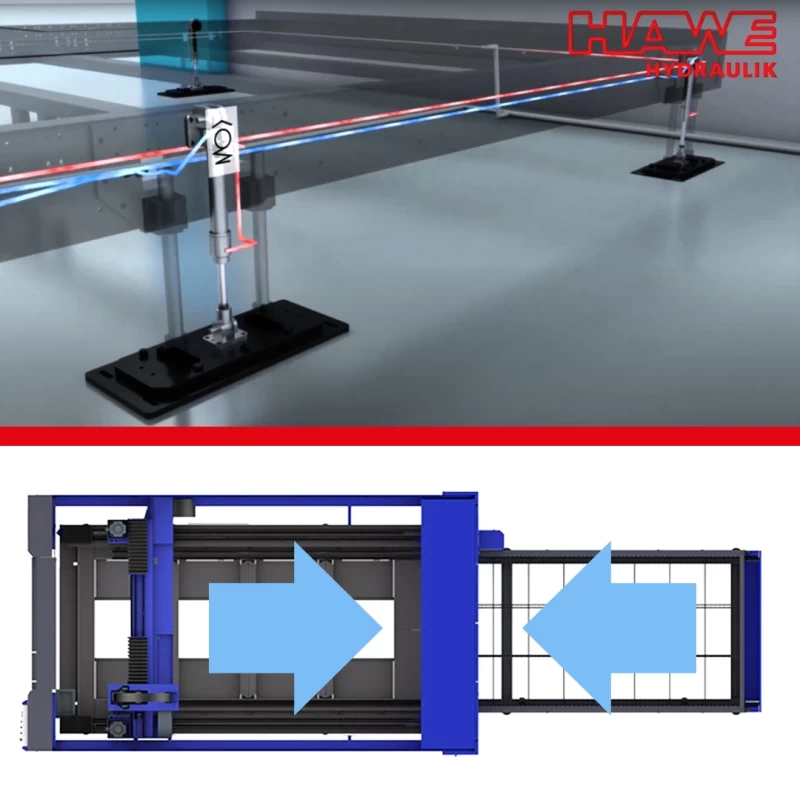

5. Внедрение систем автоматизации

Современная автоматизация производства позволяет кардинально ускорить работу станка, решая задачи погрузки, разгрузки и хранения листа. Большинство процессов на устаревших станках лазерной резки выполняется операторами вручную, что сокращает ежедневный объем продукции и негативно влияет на прибыль. При выборе нового станка вы можете заранее укомплектовать его автоматизированными системами подачи и хранения материала. Это увеличит производительность в разы.

Станки Han’s Laser последнего поколения комплектуются лучшим ПО CAD/CAM от компании Metalix. Кроме эффективного управления режимами резки, траекторией движения луча, программа выполняет умную раскладку деталей на листе, имеет функции по учету остатков и возможность интеграции с ERP-системой предприятия. Таким образом, вы получаете максимальную оптимизацию многостаночного производства с единым мониторингом и возможностью анализа всех процессов и операций внутри одной сети.

Лучшее инвестиционное вложение

Обновление старого лазерного станка СО2 — это необходимое и гарантировано выгодное вложение для развития производства и повышения прибыли. Переход на новую современную технологию лазерной резки позволяет снизить себестоимость метра реза в 5 раз. Скорость выполнения работы вырастет в 2–4 раза при более экономичном потреблении электроэнергии.

Лазерные станки Han’s Laser – это лучший выбор для перевооружения вашего производства!